DEKOZELL®

Verarbeitung des DEKOZELL® Akustikputz Systems „DISTANCE-Easy“ mit fugenloser Endbeschichtung

Bitte halten Sie sich bei der Verarbeitung strikt an die auf den folgenden Seiten beschriebenen Vorgaben – ansonsten sind Fehler quasi vorprogrammiert.

Die Verarbeitung des Systems ist grundsätzlich recht einfach. Die Möglichkeit zu Fehlern liegt oft im Detail versteckt!

Fehler

Folge

Vlieskanten nicht sorgfältig gesichert – der wichtigste Fehler!

Ablösung von Vliesbereichen bei der Trocknung des Akustikputzes. Der Bereich muss bis auf die Platte runter geschliffen, grundiert und gespachtelt werden – sehr aufwendig.

Schlagschnur verwendet und nicht abgesperrt mit multi.coll

Ausbluten von Verfärbungen in die Putzbeschichtung. Möglichst nur mit Laser arbeiten, ganz ohne Schlagschnur.

Fixierringe nicht sorgfältig genug gespachtelt (Vertiefung nicht plan gefüllt)

Akustikputz-Beschichtung hat dann ebenfalls über jedem Schraubenteller eine Vertiefung, was sich auch durch Schleifen nicht beseitigen lässt. Nachbeschichtung nötig. Besser minimal zu hoch füllen als zu wenig.

Kein Armier-Fugenband über den Längsfugen

Gefahr von Vlies-Ablösungen während der Trocknung der Akustikputz-Beschichtung

Keine Mindesttemperatur von 15°C während der Verlegung der Easy-Boards

Keine Isolierwirkung des multi.coll und damit Gefahr des Ausbluten von Fugen und Verfärbungen später bei der sehr nassen Akustikbeschichtung

DEKOZELL als Akustikputz Schlussbeschichtung einlagig dick statt zweilagig dünn und mit Zwischentrocknung aufgetragen

Durch zu hohe Schichtstärke hohe Trocknungsspannungen im Putz und Gefahr von Vlies-Ablösungen. Gefahr von Durchschleifen durch ungleichmäßige Schichtstärke. Gefahr der Abzeichnung der Schraubenteller durch „Einfallen“ der Akustikschicht.

Diese Fehler-Auflistung erhebt keinen Anspruch auf Völlständigkeit. Wir empfehlen im Produkt ungeübten Handwerkern grundsätzlich das Anlegen einer Übungsfläche oder die Buchung einer Baustellen-Schulung. Diese Anleitung entbindet nicht von den Hinweisen aus unseren Technischen Merkblättern!

Schritt

Foto

Beschreibung

Hinweis: In die glatten Knauf-Profile lässt sich die Systemschraube später deutlich leichter einschrauben als z.B. in die geriffelten Richter-Profile.

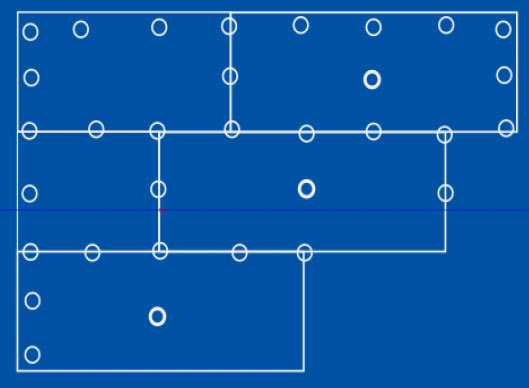

Drucksteif mit Knauf Noniusabhängern od. glw. abgehängte Unterkonstruktion aus Knauf CDProfilen 60/27 gemäß DIN 18182:

Achsabstand der Grundprofile: max. 0,90 m

Achsabstand der Tragprofile: 0,40 m

Abstand der Abhänger: 0,80 m

Durchbiegung: Klasse 1, DIN EN 13964

Korrosionsschutzklasse: B, DIN EN 13964

Belastbarkeit: min. 15 kg

Die Verankerung hat je nach Rohdeckenart mit bauaufsichtlich zugelassenen Befestigungselementen zu erfolgen. Die Unterkonstruktion ist in Toleranz +/- 1mm auszurichten und waagrecht zu nivellieren.

Dehnfugen für Einbaulängen größer 15m, an Einschnürungen oder eventuell im Bauobjekt notwendige Dehnungsfugen gemäß den Vorschriften für Standard-Gipskartondecken als Trennung in der Unterkonstruktion übernehmen und als Schattenfuge über die Beplankung mit den Easy-Akustikboards und die fugenlose Schlussbeschichtung hindurch fortführen.

Einbauteile wie bündige Lichtspots oder Revisionsklappen als Bauteile für 25mm GK verwenden. Bei 24mm Plattendicke des Easy-Akustikboards bleibt somit ca. 1mm als zwingend notwendige Abstellkante für den Akustik- Spritzspachtel.

UK so erstellen, dass eine luftoffene Schattenfuge entstehen kann. Daher also kein UD-Profil als Wandabschluss verwenden beim Feinrost der UK.

Achtung:

Reviklappen und andere Lasten direkt an die UK abgetragen, z.B. über eine Multiplex-Platte 21mm oder Promat-Brandschutzplatte.

Für das spätere Aufschrauben von Aufbauten wie z.B. Brandmeldern beim Montieren der Easy- Boards rückseitig Auflagen aus Fermacell oder Multiplex mit aufkleben.

Feder abschneiden.

Von der ersten Platte die Feder mit einem scharfen Cutter-Messer abschneiden. Das Abschluss-Profil liegt dadurch dann später besser an.

Schattenfuge ausrichten

Platte auf gewünschte Breite der Schattenfuge ausrichten. Schraube mit Unterlegscheibe zum Anheften der Platte mittig einschrauben.

Alternativ Schattenfuge nachträglich schneiden mit Schattenfugen-Fräse oder Mini-Kreissäge mit Tauchfunktion.

Die erste Schraube mit Fixierring kommt in die Mitte der Platte und hält diese in Position.

Die weiteren Schrauben direkt in die Plattenfuge setzen. Ein Fixierring umklammert somit immer zwei Platten.

Am Rand die Platte max. 15cm frei über das letzte Profil auskragen lassen. Im Zweifel einfach noch ein zusätzliches CD-Profil in die UK einsetzen.

Tip: Ein Akku-Schrauber lässt sich leichter dosieren als der automatischeTrockenbau- Schrauber.

Fugenkleber in Spritze aufziehen

Mit der 100ml-Spritze Fugenkleber aufziehen.

Nuten der bereits angeschraubten Platte satt mit multi.coll Fugenkleber füllen. Auch die nächste Platte an der Innenkante der Feder mit einer Spur multi.coll füllen.

Bei der richtigen Füllmenge werden pro Platte ca. 80ml an multi.coll verbraucht.

Die mitgelieferte 100ml-Spritze (Braun Omnifix od. glw.) eignet sich am besten dazu.

Spritze immer gleich wieder füllen. Dann trocknet das multi.coll nicht an der Innenwand der Spritze an.

Wenn die Spritze sich nicht mehr richtig dosieren lässt, eine neue Spritze nehmen. Dann ist etwas multi.coll am Dichtgummi angetrocknet und behindert den „Softstart“ beim Drücken des Spritzen-Kolbens.

Es soll soviel multi.coll in der Fuge sein, dass beim Zusammenschieben der Platte immer etwas Fugenkleber ausquillt. Dadurch verbindet sind der Kleber auch mit den Außenkanten vom Vlies und sichert das Vlies damit gegen.

Die nächste Platte mit der Feder in die Nut der vorhergehenden Platte einschieben. Der Fugenkleber soll dabei etwas ausquellen. Durch das Ausquellen kommt auch Fugenkleber an die Vlieskanten und „sichert“ damit das Vlies.

Ausquellendes multi.coll mit dem Malerspachtel abziehen und zurück in den Eimer tun.

Achtung: Das multi.coll lässt sich nicht auswaschen aus der Kleidung.

Im Idealfall sind alle Fugen als schmaler weißer Strich zu sehen, durch den ausgequollenen Fugenkleber. Die Vlieskanten werden durch den Kleber automatisch gesichert gegen Delamination.

Für Einbauten Loch einsägen. Möglichst KEINE Schlagschnur!

Mit der Säge oder dem Cutter-Messer nötige Ausschnitte in die Platte einbringen.

Möglichst OHNE Schlagschnur arbeiten und stattdessen Laser verwenden!

Das Schneidwerkzeug immer eher beim Einstechen mit Druck beaufschlagen als beim Herausziehen, damit die Vliesverbindung nicht so belastet wird.

Dispersionskleber auf Schnittkanten

Die Schnittkanten mit DEKOZELLDispersionskleber „einstreichen“. Am besten geht dazu ein schmaler Maler-Spachtel, den man in den Kleber eintaucht und dann an der Schnittkante quasi sauber zieht. Der Dispersionskleber saugt sich noch viel besser in die Mineralplatte als das multi.coll. Nach dem Trocknen ist die Schnittkante richtig hart und die Vlieskante fest an der Mineralplatte gesichert.

Q4-Siegelspachtel mit einem schmalen Malerspachtel in eine 100ml-Spritze einfüllen und auf die beiden Innenschenkel vom Eckprofil eine Spur Q4-Spachtel auftragen.

Mit dem Q4-Spachtel gefülltes Profil an die Außenkante ansetzen und andrücken. Es muss soviel Q4-Spachtel in das Profil gefüllt werden, das beim Ansetzen des Profils Spachtel aus den Löchern quillt. Ausquellenden Q4-Spachtel abnehmen.

Das Profil sichert automatisch auch die Vlieskante an der Stirnseite der Platte.

Wenn die Decke ohne Schattenfuge gebaut werden soll, müssen die Außenkanten mit Dispersionskleber grundiert werden, damit das Vlies sich nicht später bei der Beschichtung mit Akustikputz löst.

Die Schraubenteller mit Gipsspachtel füllen. Als schneller trocknende Alternative zum DEKOZELL Q4-Spachtel könnte man die erste und zweite Lage auch erstmal mit Knauf Uniflott füllen. Als letzte Spachtellage dann aber auf jeden Fall den DEKOZELL-Q4-Spachtel. Der Q4 passt dann im Weißton auch zur DEKOZELL-Beschichtung. Alle mit Uniflott oder Q4-Spachtel belegten Bereiche sind akustik verlorene Fläche! Spachtel daher so wenig wie möglich über den Schraubenteller hinaus verwenden.

Schraubenteller so spachteln, dass am Ende lieber minimal zuviel Q4-Spachtel darauf steht als zu wenig!

Falls nötig, Schraubenteller schleifen. Minimal zu viel Q4-Spachtel ist später nicht störend, zu wenig Spachtel führt hingegen später zu deutlichen Abzeichnungen!

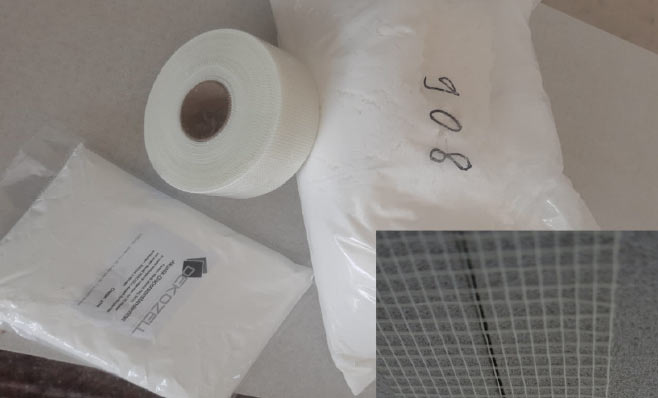

Zumindest alle 160cm-Fugen mit Fugenband überdecken. Falls die 58cm-Fugen keinen weißen Strich aus multi.coll haben, auch die kurzen Fugen überdecken.

Den DEKOZELL® Akustik-Spritzspachtel mit 1l DEKOZELL® Akustik-Dispersionsbindemittel und 15l Wasser anmischen. DEKOZELL Anmisch-Set dazu verwenden! Rührstab 160mm Korbdurchmesser, 3min Rührzeit.

Das selbstklebende Fugenband klebt nur für eine Weile. Damit es sicher ober bleibt, wird es einmal einfach bündig mit Akustik-Spritzspachtel abgezogen. Das reicht dann schon als Sicherung aus.

Keinen Q4-Gips-Spachtel hierfür verwenden!

Nur der DEKOZELL Akustik-Spritzspachtel ist schalldurchlässig. Der Q4 würde alle Fugenbereiche akustisch versiegeln!

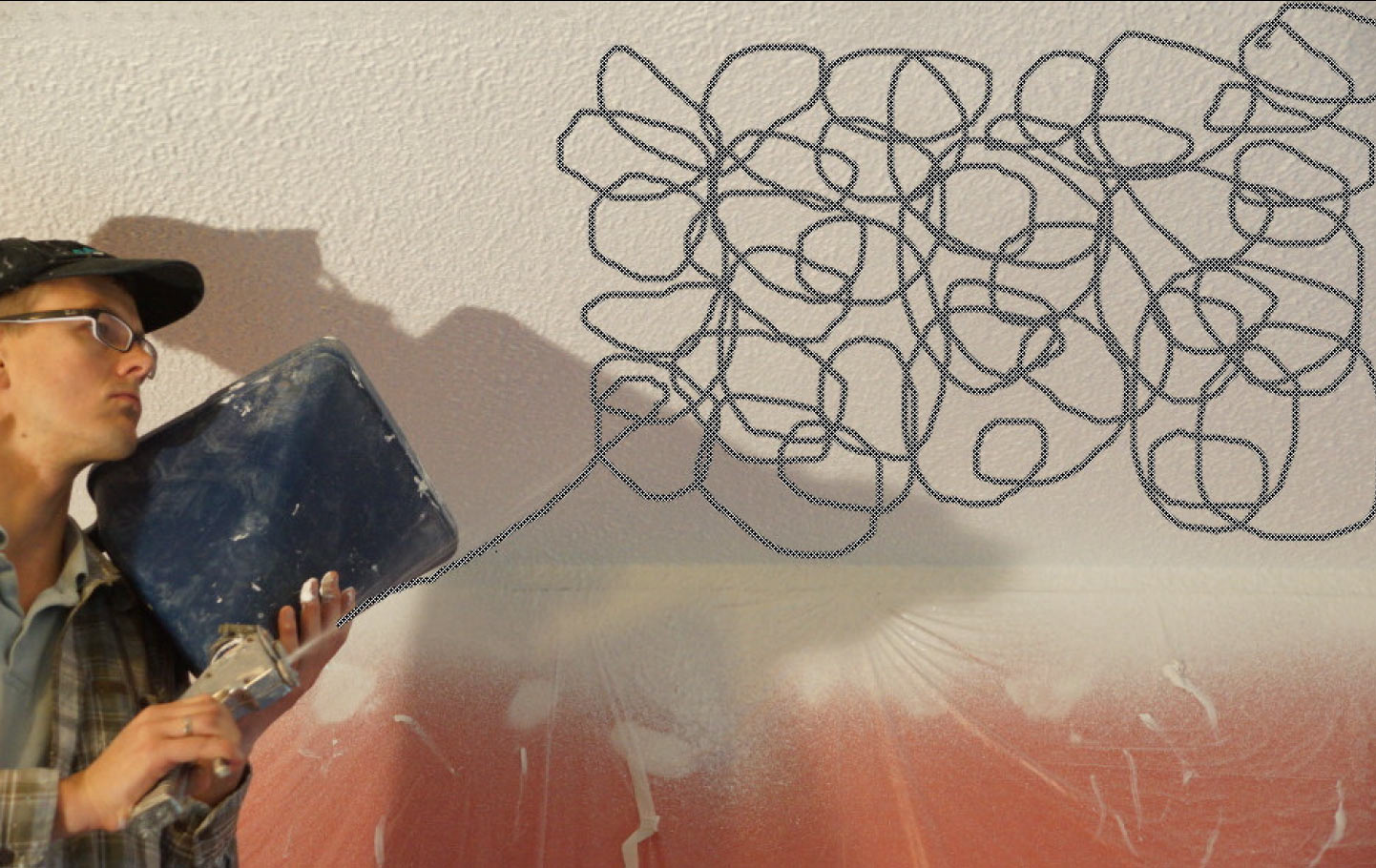

STORCH-Putzpistole mit konischer 4mm-Düse aus 4er-Lochscheibe bestücken und vor dem Befüllen mit Wasser vorspülen. Nach dem Befüllen mit Akustik-Spritzspachtel Pistole kräftig mit Pistolengriff auf Boden aufstucken. Statt mit der konischen 4mm-Düse kann auch mit der schnelleren konischen 7mm-Düse gespritzt werden. Durch die notwendige hohe Luftmenge beim Spritzen mit der lassen sich Lufteinschlüssen im Spritzspachtel kaum vermeiden. Diese werden als Poren werden dann beim Schleifen sichtbar.

Hinweis: Der O-Ring der STORCH-Putzpistole landet beim Auswaschen schnell im Ausguss. Für strukturierte Endoberflächen mit Akustikputz braucht man zum Spritzen die DEKOZELL-Pistole Nr. N429A. Die STORCH-Pistole ist nur für den glatten Akustik-Spritz-Spachtel.

Besser als die Putzpistole ist die Verwendung der Spritzmaschine Inomat M8. Das Arbeiten mit der Maschine geht leichter als mit der Pistole, da man mit der Maschine bis 3,5m Deckenhöhe entspannt vom Boden aus spritzen kann. Material und Luft lassen sich zudem separat regulieren – mit so wenig Luft spritzen wie möglich.

Tipp: Teleskoprohr in eine kleine Dachdecker- Gürteltasche aus Leder beim Spritzen „abstellen“ – ähnlich wie ein Fahnenträger es tut.

Mit der gefüllten Pistole auf Arbeitshöhe steigen und den Akustik-Spritzspachtel in gleichmäßig kreisenden Bewegungen auftragen. Den Griff der STORCHPutzpistole kann man dabei recht gut zur Entlastung auf der Schulter ablegen. Sprühbild so grob wie möglich einstellen und mit so wenig Luft wie möglich spritzen.

Einen Beutel Akustik-Spritzspachtel (ca. 20l Fertigmischung) auf 10m² gleichmäßig auftragen. In den Ecken und an den Kanten dabei extra dicker spritzen, da von dort anschließend beim Glätten auch wieder Spachtelmasse herausgezogen wird. Nach dem Trocknen nochmals mit einem Beutel 10m² Spritzen – für einen Gesamtverbrauch von 5m² pro Beutel.

Beim Spritzen mit der Pistole empfiehlt sich ein kleines Rollgerüst oder zumindest eine Bohle. Beim Arbeiten auf größeren Flächen ist die Verwendung der Maschine schöner in der Handhabung. Auch hier den Materialverbrauch strikt nach der Fläche einteilen: einen Beutel auf maximal 8qm/4qm auftragen – sonst wird die Schichtdicke nachher beim Schleifen zu dünn.

Durch die lange Offenzeit des DEKOZELL® Akustik-Spritzspachtels steht zum Glätten ungewöhnlich viel Zeit zur Verfügung. Eine einzelne Person kann dadurch (ganz ohne teures Flächengerüst!) eine ganze Decke allein machen.

Erst die Randbereiche glätten, dann die Fläche. Bei der Trocknung schrumpft der Spritzspachtel um ca. 50% – leichte Kellenschläge vom Ansetzen des Glättwerkzeugs egalisieren sich also nochmals deutlich während der Trocknung. Den Glätter ganz flach über der Fläche lang ziehen – ohne Kreisbewegungen und ohne, am Ende der Strecke den Glätter steiler zu halten. Nach anfänglicher Skepsis wird das Glätten vom Akustik-Spritzspachtel von Handwerkern vielfach beschrieben als „total anders, aber viel leichter“.

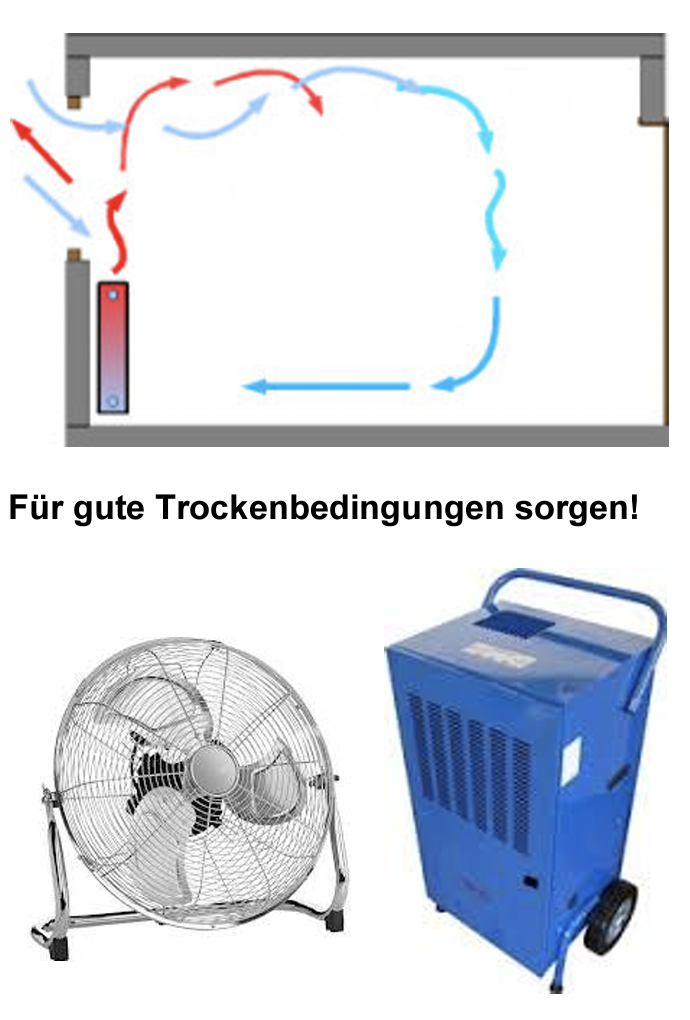

Nach dem Glätten auch das blaue Klebeband entfernen und die Baustelle aufräumen. Pro Quadratmeter AkustikFläche liegen nun fast 4 Liter Wasser im Raum! Um Wasser zu verdunsten, ist Wärmezufuhr nötig, mindestens 20°C – besser 22°C oder noch mehr. Wir raten grundsätzlich von vornherein zum Einsatz von Ventilatoren. Stosslüftungen genügen nicht, es muss kontinuierlich gelüftet werden! Besser als Ventilatoren+Lüften ist der Einsatz von Kondensationsluftentfeuchtern in Verbindung mit Ventilatoren. Die Entfeuchter sind in ausreichender Kapazität zu stellen! Wir empfehlen, eine theoretische Trocknerleistung von 3 Liter je qm Akustikfläche zu stellen (z.B. einen 120LiterTrockner für 40qm Akustikfläche).

Der Akustik-Spritzspachtel ist innerhalb von 3-4 Tagen durchzutrocknen!

Wird diese Trockenzeit überschritten, sind Probleme wie z.B. Stockflecken zu erwarten.

Nach der Trocknung kommt das Schleifen. Wir

empfehlen den Mirka Exzenter DEROS 650CV,

keine Giraffe.

Schleifmittelkörnung 100 und 15-Loch

Schleifpapier für den ersten Schleifgang

verwenden. Immer nur in kreisenden

Bewegungen schleifen, wie auch beim Spritzen

oder wie beim Autolack polieren.

Bei Bedarf Polierschliff mit Abranet in 320ger

Körnung.

Im Staubsauger einen Beutel einlegen. Die

Abklopfeinrichtung der Sauger funktioniert mit

dem Zellulosestaub nicht.

Durch die 48 Absauglöcher im Teller arbeitet der

DEROS 650CV praktisch staubfrei. Der

Polierschliff dauert vielleicht eine Minute und dient

später auch zur Renovierung.

Schleifen bitte immer nur im künstlichen

direkten Streiflicht. Dazu 200W-LED-Strahler mit

einem Stativ bis direkt unter die Decke stellen!

Tipps und Tricks:

Ausbesserungen nach dem Schleifen:

Wird beim Schleifen an der einen oder anderen Stelle aus versehen bis auf das Gewebe herunter geschliffen, kann zumindest bei Farbton Weiss auch partiell ausgebessert werden. Der „Flicken“ muss jedoch zwingend aufgespritzt werden (Pistole genügt) – nur dann bildet sich ein „fransiger“ Rand, der die Ausbesserung in der Regel unsichtbar bleiben lässt. Wird der Akustik- Spritzspachtel an der Schadstelle nur von Hand hingespachtetel und nicht im Spritzverfahren, bleibt der Rand des „Flickens“ hingegen meist sichtbar.

Abklebung:

Es hat sich bewährt, ein Gewebe-Klebeband (z.B. Tesa 4363 in der Breite 35mm) zu verwenden. Das Gewebeband ist wasserfest und derAkustikspachtel wirklich sehr nass. Unter das blaue Gewebeband mit drunter kann auch gleich die Abdeckfolie für die Wand geklemmt werden. (z.B. Abdeckfolie Lila Nr. Sicher)

Bodenabdecknung:

Den Boden vollflächig mit Baufolie 0,1mm schützen und darauf dann nochmals Malervlies wegen der Rutschgefahr durch die lange Offenzeit der DEKOZELL Akustikbeschichtungen

WAS SIE WIRKLICH WOLLEN. BESSER DENN JE.

Wir geben alles für Ihr glattes Ergebnis.

Fugenlose Akustikputz-Systeme sind immer noch ein Nischen-Produkt. Aber eines, das wir leben und lieben. Wir haben uns darauf spezialisiert, sind richtig gut und machen das mit Begeisterung. Und bieten Ihnen und Ihrem Team die nötige Expertise, Leistung und Flexibilität, um Ihre Jobs zu erledigen. In kleinen wie in großen Projekten.

Lassen Sie sich überzeugen

und begeistern.

Lassen Sie sich beraten

Sprechen Sie mit unseren Dekozell Spezialisten. Wir machen „nur“ fugenlose Akustikputz-Systeme, das aber einzigartig gut und mit Begeisterung. Und wir legen uns ins Zeug für Sie, um die beste Lösung für Ihr Projekt zu finden.

Kostenfreies Muster anfordern

Nur Ihre fachliche Bewertung entscheidet. Fordern Sie daher Ihr Produktmuster bei uns an und nehmen Sie die Dekozell Qualitätsprüfung persönlich in die Hand. Wir sorgen dafür, dass Sie Ihr Muster schnellstmöglich geliefert bekommen.