DEKOZELL®

Verarbeitung des DEKOZELL Akustikputz Systems „FLEXOPANEL“ mit fugenloser Endbeschichtung

Stand 06/2022

Bitte halten Sie sich bei der Verarbeitung strikt an die auf den folgenden Seiten beschriebenen Vorgaben – ansonsten sind Fehler quasi vorprogrammiert. Die Verarbeitung des Akustikputz-Systems ist grundsätzlich recht einfach und eines

unserer am häufigsten verwendeten Aufbauten. Die Möglichkeit zu Fehlern liegt oft im Detail versteckt!

Fehler

Folge

Untergrund nicht Q2

keine vollflächige Anhaftung des Flexo-Panels auf dem Untergrund, daher Gefahr von Ablösungen

nicht mit DEKOZELL Isogrund vorgrundiert

keine klar definierte Saugfähigkeit und Haftung des Untergrunds, daher Gefahr von Ablösungen

Kleberbett dünner als 600g/m²

– der wichtigste Fehler ! –

Keine vollflächige Anhaftung des Flexo-Panels durch starkes Saugverhalten des Panels, daher Gefahr von Ablösungen

nicht mit DEKOZELL Dispersionskleber geklebt

Gefahr von Ablösungen während der Trocknung der Schlussbeschichtung aufgrund mangelnder Wasserfestigkeit der Klebeverbindung

Flexo-Panels nach Auflegen nicht mit Tapezierwalze angerollt

Keine vollflächige Anhaftung des Flexo-Panels, daher Gefahr von Ablösungen

Kleber vor Verlegen der nächsten Bahn angetrocknet

Gefahr der Abzeichnung von Absätzen – die Schlussbeschichtung mit Akustikputz gleicht nur wenig aus

Flexo-Panels nicht im Versatz geklebt oder nicht dicht aneinander gestoßen verlegt

Gefahr von Rissbildungen in der fugenlosen Endbeschichtung mit DEKOZELL® Akustikputz

Flexopanel im 2cm-Randbereich zur Wand nicht nachträglich mit Dispersionskleber verfestigt

Gefahr von Haar-Rissen am Ende vom Akustikputz im Randbereich am Übergang Decke-Wand

Auf nassem Gewebe gleich erste Lage Akustikputz aufgezogen

Unnötig Spachtel „verschwendet“, der nun eher hinter dem Gewebe liegt, statt davor zum Schleifen zur Verfügung zu stehen

DEKOZELL als Akustikputz Schlussbeschichtung zu dünn aufgetragen

Bei geschliffener Oberfläche als gewünschtes Endprodukt zu wenig Materialstärke zum Schleifen verfügbar, bei strukturierter Oberfläche als Endprodukt Gefahr von Abzeichnungen des Armiergewebes durch den Akustikputz

Schritt

Foto

Beschreibung

Untergrund auf Oberflächengüte Q2 vorspachteln und mit DEKOZELL Isogrund (Profitec P564) vorgrundieren.

Der Untergrund muss frei von Wärmebrücken sein und mindestens so warm wie die Umgebungsluft, um Kondensation zu vermeiden.

Flexopanels zur Konditionierung bereits 1-2 Tage vor Arbeitsbeginn im Baustellenraum lagern – ähnlich Laminat, Parkett oder Designbelägen.

Ähnlich wie beim Verlegen von Fliesen in der Mitte der Fläche eine Anschlag-Linie ziehen. KEINE Schlagschnur dazu verwenden, da die farbige Kreide durchwandern wird bis durch die Schlussbeschichtung! Tip: Kunststoff-Klebeband an der Mittellinie erspart den Putzaufwand für den Kleber-Überstand.

Breite der Flexo-Panels von 62,5cm beachten bei Auswahl der Position für Anschlaglinie – damit sich für die letzte Bahn eine sinnvolle Breite ergibt.

„DEKOZELL Dispersionskleber hoch wasserfest“ aus den 5kg-Kanistern in einen sauberen Farbeimer umfüllen.

Mit einer langflorigen Rolle pro Quadratmeter 600-800g „DEKOZELL Dispersionskleber hoch wasserfest“ auftragen. Das ist soviel Kleber, dass es von der Decke tropft! In den Randbereichen mit dem Heizkörperpinsel oder einer Beschneidewalze satt Kleber vorlegen!

Die Flexo-Panels sind massiv saugend, deshalb ist dieses dicke Kleberbett unbedingt nötig. Bei einem dickem Kleberbett lassen sich die Flexo-Panels zudem auch besser in ihrer Position korrigieren.

Der erste halbe Eimer Kleber geht schon fast dafür weg, um die Rolle vollzusaugen und die ersten ein bis zwei Flexo-Panels zu kleben. Den Materialverbrauch des Klebers daher NICHT gleich mit dem ersten Kanister versuchen zu bestimmen. Lieber zu viel als zu wenig Kleber auftragen! Ein zu geringer Kleberverbrauch ist eine der wichtigsten Fehlerquellen!

Der Kleber hat ca. 15min Offenzeit. Das FlexoPanel in das Kleberbett einlegen, die Stoßkanten immer im Versatz von mindestens 20-30cm zu vorhergehenden Bahn. Durch die Saugfähigkeit des Panels zieht es sich schon fast von alleine in das honigartige Kleberbett hinein.

Panels OHNE RITZEN verlegen, immer dicht aneinander anstoßen lassen – aber ohne Zug oder Druck verlegen (d.h. nicht strecken & stauchen)!

Mit einer Tapezierwalze das DEKOZELL FlexoPanel an den Untergrund und damit auch in das Kleberbett andrücken.

Von Bereichen, die aufgrund des Arbeitsablaufs nicht sofort mit einem Flexo-Panel belegt werden können, den überschüssigen Kleber zunächst wieder entfernen. Angetrockneter Kleber führt später zu nicht mehr ausgleichbaren Absätzen!

Die Flexo-Panels lassen sich sehr gut mit einem Cuttermesser zuschneiden. Auf einem Arbeitstisch oder dem Transportkarton der Panels mit Bleistift den Zuschnitt markieren und mit Cutter und Anschlag schneiden.

Das Cuttermesser beim Schneiden wirklich rechtwinklig zur Schnittkante halten, um später beim Verlegen der Flexo-Panels Ritzen durch schiefe Schnittkanten zu vermeiden.

Da die Flexo-Panels weich und nicht formstabil sind, kann es vor allem auf großen Flächen sein, dass die Bahn mit der Zeit einen Bogen bekommt und sich das stoßfreie Ansetzen der nächsten Bahn dadurch erschwert. Dann kann einfach mit Hilfe eines langen Richtscheits mit dem Cuttermesser die Ansatzkante begradigt werden. Mit einem Klebeband kann die Schnittkannte auch vormarkiert werden, wenn kein langes Richtscheit verfügbar ist.

Bereiche, die später statt dem weichen FlexoPanel einen festen Untergrund haben sollen (z.B. Einbauspots, Befestigungsorte für Beamer, feste Kanten als Randabschluss), wurden im Rahmen der vorbereitenden Spachtel- und Grundierarbeiten mit Elementen aus 9,5mm starken Gipskarton belegt.

Sobald man beim Verlegen der Flexo-Panels an so eine 9,5mm-Gipskarton-Fliese stößt, streicht man dieses am einfachsten mit DEKOZELL Isogrund ein, setzt das zu verlegende Flexo-Panel an und nimmt durch den nassen Putzgrund quasi einen Abdruck von der „Fliese“.

Mit dem Cuttermesser kann dann der Abdruck ausgeschnitten werden.

Alle Randbereiche des Flexopanels zur Wand hin oder auch innerhalb der Fläche um Säulen oder die 9,5mm-GK-Fliesen nach dem Verlegen nochmals ca. 2-3cm breit satt mit Dispersionskleber einstreichen.

Das Flexopanel saugt sich dadurch in diesem Teilbereich so mit Kleber voll, dass es nach dem Trocknen in diesen Bereichen ganz starr ist und nicht mehr weich. Dadurch „arbeitet“ es dann auch später unter dem Gewebe nicht mehr, was unschöne Randabrisse vermeidet. Alle eingestrichenen Bereiche sind akustisch verloren.

Nach dem Verlegen muss der Dispersionskleber vollständig austrocknen, bevor mit der Akustikputz Schlussbeschichtung fortgefahren wird.

Wärmebrücken behindern die Trocknung und führen zu einer Ablösung der Flexo-Panels schon während der Trockenphase. Bei 22°C Luft- und Untergrundtemperatur und max. 65% Luftfeuchte genügen meist 12 Stunden für die Trocknung des Klebers.

Den DEKOZELL Akustik-Spritzspachtel mit 1l DEKOZELL Akustik-Dispersionsbindemittel und 15l Wasser anmischen. DEKOZELL Anmisch-Set dazu verwenden! Rührstab 160mm Korbdurchmesser, 3min Rührzeit.

STORCH-Putzpistole mit konischer 4mm-Düse aus 4er-Lochscheibe bestücken und vor dem Befüllen mit Wasser vorspülen. Nach dem Befüllen mit Akustik-Spritzspachtel Pistole kräftig mit Pistolengriff auf Boden aufstucken. Statt mit der konischen 4mm-Düse kann auch mit der schnelleren konischen 7mm-Düse gespritzt werden. Durch die notwendige hohe Luftmenge beim Spritzen mit der lassen sich Lufteinschlüssen im Spritzspachtel kaum vermeiden. Diese werden als Poren werden dann beim Schleifen sichtbar.

Hinweis: Der O-Ring der STORCH-Putzpistole landet beim Auswaschen schnell im Ausguss. Für strukturierte Endoberflächen mit Akustikputz braucht man zum Spritzen die DEKOZELL-Pistole Nr. N429A. Die STORCH-Pistole ist nur für den glatten Akustik-Spritz-Spachtel.

Besser als die Putzpistole ist die Verwendung der Spritzmaschine Inomat M8. Das Arbeiten mit der Maschine geht leichter als mit der Pistole, da man mit der Maschine bis 3,5m Deckenhöhe entspannt vom Boden aus spritzen kann. Material und Luft lassen sich zudem separat regulieren – mit so wenig Luft spritzen wie möglich.

Tipp: Teleskoprohr in eine kleine DachdeckerGürteltasche aus Leder beim Spritzen „abstellen“ – ähnlich wie ein Fahnenträger es tut.

Mit möglichst feinem Sprühbild wird die erste Lage DEKOZELL Akustik-Spritzspachtel nicht deckend und mit sehr sparsamenVerbrauch aufgesprenkelt. Die Düse dabei in ca. 10-15cm Abstand an die Decke halten. Das Spritzrohr bzw. die Putzpistole wird in überlappenden Kreisbewegungen ruhig und entspannt über die Fläche geführt. Ein relativ sparsamer Verbrauch von einem Beutel DEKOZELL AkustikSpritzspachtel auf ca. 20-30m² Fläche FlexoPanel ergibt die richtige Schichtdicke für diesen ersten Spritzgang.

Auf diese erste dünne, nicht deckende Lage wird anschließend das DEKOZELL Glasfaser Armiergewebe 75g/m² Maschenweite 5x5mm aufgelegt und mit dem Fassaden-Spachtel angedrückt. Die einzelnen Gewebe-Bahnen dabei 5-10cm ineinander überlappen lassen. Der Fassaden-Spachtel lässt sich sehr einfach auf dem Gewebe führen. Es bleibt bei richtiger Spachtel-Menge durchaus noch überall sehr viel vom Flexopanel sichtbar.

Das Gewebe trocknet durch die minimale Verwendung von DEKOZELL-Spachtel meist über Nacht. Auf dem trocknen Gewebe wird dann die erste satte Decklage aufgetragen. Sprühbild so grob wie möglich einstellen und mit so wenig Luft wie möglich spritzen. Ein Beutel Spachtel auf 810m² verteilen und mit den DEKOZELLWerkzeugen glätten.

Strukturierte Endoberfläche:

Soll die strukturierte Endoberfläche mit dem DEKOZELL Akustikputz erzeugt werden, wird nach dem Anheften des Gewebes nochmals Spachtel nachgelegt und die Oberfläche das Material in der Spritzmaschine gewechselt auf den DEKOZELL Akustikputz. Die Struktur-Oberfläche ist sehr einfach herstellbar – wenn man das passende Spritzwerkzeug dazu hat und Erfahrung in der Erzeugung von gleichmäßigen Spritzoberflächen.

Wir empfehlen für strukturierte Oberflächen die Auftragsvergabe an durch uns geschulte Fachbetriebe.

Der große Vorteil der Strukturoberfläche ist deren schnellere Herstellbarkeit. Es kann mit dem DEKOZELL Akustikputz direkt auf der nassen Lage des Armiergitters weitergearbeitet werden.

Glatte Endoberfläche:

Für ungeübte Verarbeiter ist die glatte Endoberfläche die sicherere Alternative. Hierzu muss die Gewebelage vor dem Auftrag der weiteren Spritz- und Glättgange jedoch erst getrocknet werden. Wir empfehlen den Einsatz von Ventilatoren zur Trocknungs-Beschleunigung.

Auf die getrocknete Lage mit dem Armiergewebe wird nun eine zweite, wesentlich dickere Schicht DEKOZELL Akustik-Spritzspachtel aufgetragen.

Mit der gefüllten Pistole auf Arbeitshöhe steigen und den Akustik-Spritzspachtel mit möglichst feinem Sprühbild gleichmäßig in kreisenden Bewegungen auftragen. Den Griff der STORCH-Putzpistole kann man dabei recht gut zur Entlastung auf der Schulter ablegen.

In den Ecken und an den Kanten dabei extra dicker spritzen, da von dort anschließend beim Glätten auch wieder Spachtelmasse herausgezogen wird.

Beim Spritzen mit der Pistole empfiehlt sich ein kleines Rollgerüst oder zumindest eine Bohle. Beim Arbeiten auf größeren Flächen zu zweit ist die Verwendung der Maschine dann deutlich schöner in der Handhabung. Auch hier muss man sich beim Materialverbrauch aber auch wieder strikt nach der Fläche richten: einen Beutel auf maximal 5m² auftragen – sonst wird die Schichtdicke nachher beim Schleifen zu dünn.

Umso gleichmäßiger das Material aufgespritzt wird, umso einfacher geht das Glätten und umso geringer ist später beim Schleifvorgang die Gefahr des Durchschleifens. Es empfiehlt sich sehr, den Auftrag der Spachtelmasse auf dem getrockneten Armiergitter in zwei Lagen mit Zwischentrocknung zu machen – statt nur einer dicken Lage. Für zwei Lagen mit Zwischentrocknung für jede Lage einen Beutel DEKOZELL auf 10-12m² auftragen.

Durch die lange Offenzeit des DEKOZELL® Akustik-Spritzspachtels steht zum Glätten ungewöhnlich viel Zeit zur Verfügung. Den ganzen Arbeitstag über bleibt der Spritzspachtel weich und glättbar! Eine einzelne Person kann dadurch (ganz ohne teures Flächengerüst!) eine ganze Decke alleine machen. Es geht aber trotzdem einfacher, wenn man nicht zu lange wartet mit dem Glätten. Beim Auftrag mit der Pistole kann man den Spritzspachtel zunächst mit dem Glättschwert plan holen, danach wird dann auf den Pajarito Kunststoffspachtel Artikel-Nr. 958 umgewechselt. Beim Spritzen mit der Maschine liegt das Material mit etwas Übung von vornherein so gleichmäßig, dass man gleich den roten Kunststoffglätter nehmen kann.

Den roten Kunststoffglätter in den Rändern dann auch erst auf dem blauen Klebeband ansetzen und von dort die Spachtelmasse mit auf die Decke hochziehen. Erst die Randbereiche glätten, dann die Fläche. Bei der Trocknung schrumpft der Spritzspachtel um ca. 50% – leichte Kellenschläge vom Ansetzen des Glättwerkzeugs egalisieren sich also nochmals deutlich während der Trocknung. Den roten Kunststoffglätter ganz flach und drucklos über der Fläche lang ziehen – ohne Kreisbewegungen und ohne, am Ende der Strecke den Glätter steiler zu halten: Immer nur mit ausgestecktem Arm flach ansetzen, in diesem Winkel drucklos den Arm gerade zum Körper hin durchziehen bis Unterarm senkrecht steht – und dann genau im diesem Winkel den Glätter einfach abnehmen von der Decke, ohne dabei das Werkzeug nochmals anzukanten! Beim „Ankanten“ würde man den weichen Spritzspachtel nur wegdrücken, genauso bei den sonst beim Spachteln üblichen Kreisbewegungen des Arms. Nach anfänglicher Skepsis wird das Glätten vom Akustik-Spritzspachtel von Handwerkern vielfach beschrieben als „total anders, aber viel leichter“.

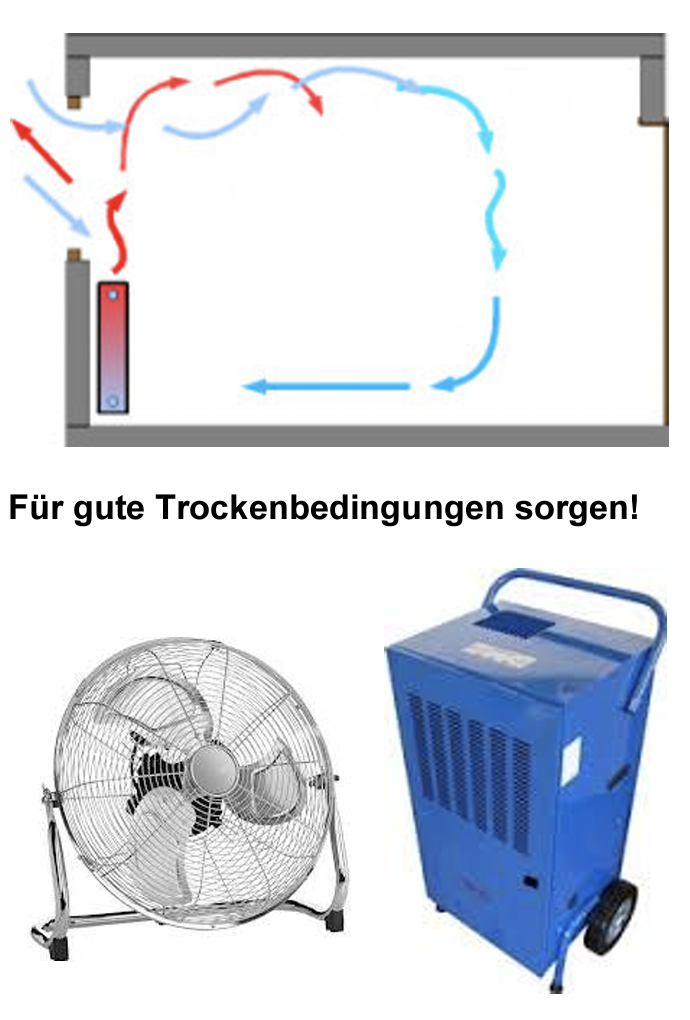

Nach dem Glätten die Baustelle aufräumen. Pro Quadratmeter Akustik-Fläche liegen nun fast 4 Liter Wasser im Raum! Um Wasser zu verdunsten, ist Wärmezufuhr nötig, mindestens 20°C – besser 22°C oder noch mehr. Wir raten grundsätzlich von zum Einsatz von Ventilatoren. Stosslüftungen genügen nicht, es muss kontinuierlich gelüftet werden! Besser als Ventilatoren+Lüften ist der Einsatz von Kondensationsluftentfeuchtern in Verbindung mit Ventilatoren. Die Entfeuchter sind in ausreichender Kapazität zu stellen! Wir empfehlen, eine theoretische Trocknerleistung von 3 Liter je qm Akustikfläche zu stellen (z.B. einen 120Liter-Trockner für 40qm Akustikfläche).

Der Akustik-Spritzspachtel ist innerhalb von 34 Tagen durchzutrocknen!

Wird diese Trockenzeit überschritten, sind Probleme wie z.B. Stockflecken zu erwarten.

Nach der Trocknung kommt das Schleifen in zwei Stufen: einmal der Grundschliff mit der Flex Giraffe, dann nochmals ein kurzer Polierschliff mit dem Mirka Exzenter DEROS 650CV.

Die Giraffe kann mit beliebiger Schleifmittelkörnung bis runter zur Körnung 40 belegt werden. Der Polierschliff mit dem MirkaExzenter erfolgt am Ende jedoch zwingend mit Abranet in 320ger Körnung.

Das Schleifen erfolgt auch schon mit der Giraffe von Arbeitshöhe aus, damit man sieht, was man da schleift! Bei der Langhals-Giraffe kann man das Gerät auch entspannt auf der Schulter ablegen.

Im Staubsauger einen Beutel einlegen – sowohl bei Giraffe als auch bei Exzenter. Die Abklopfeinrichtung der Sauger funktioniert mit dem Zellulosestaub nicht.

Durch die 48 Absauglöcher im Teller arbeitet der DEROS 650CV praktisch staubfrei. Der Polierschliff dauert vielleicht eine Minute und dient später auch zur Renovierung.

Tipps und Tricks:

Ausbesserungen nach dem Schleifen:

Wird beim Schleifen an der einen oder anderen Stelle aus versehen bis auf das Gewebe herunter geschliffen, kann zumindest bei Farbton Weiss auch partiell ausgebessert werden. Der „Flicken“ muss jedoch zwingend aufgespritzt werden (Pistole genügt) – nur dann bildet sich ein „fransiger“ Rand, der die Ausbesserung in der Regel unsichtbar bleiben lässt. Wird der AkustikSpritzspachtel an der Schadstelle nur von Hand hingespachtetel und nicht im Spritzverfahren, bleibt der Rand des „Flickens“ hingegen meist sichtbar.

Abklebung:

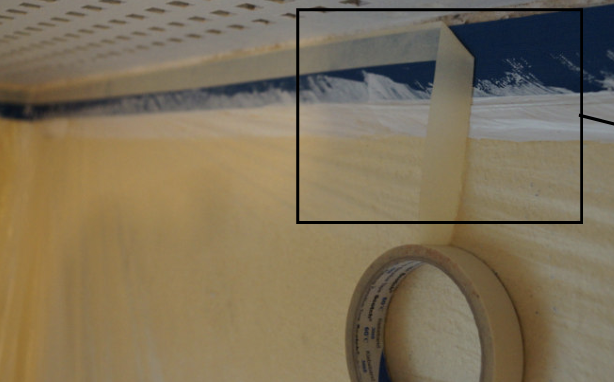

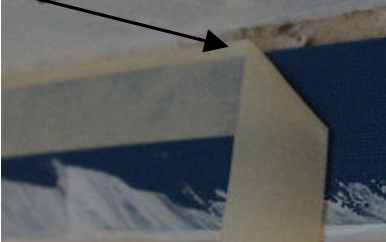

Es hat sich bewährt, schon vor dem Auftrag des Isoliergrunds ein Gewebe-Klebeband (z.B. Tesa 4363 in der Breite 35mm) ca. 15mm unterhalb der Decke zu setzen. Das blaue Gewebeband bildet später die Abschlusskante DEKOZELL Akustik-Beschichtung. Dieses Band also sauber und gerade setzen! Unter das blaue Gewebeband mit drunter kann auch gleich die Abdeckfolie für die Wand geklemmt werden (z.B. Abdeckfolie Lila Nr. Sicher)

Damit sich der Isogrund und danach der Dispersionskleber nicht unvorteilhaft mit dem blauen Gewebeband verbindet, raten wir, dieses blaue Band einige Millimeter überlappend mit einem schwächer klebendem Kreppband oder gelben Rillen-PVC-Band zu überdecken:

- einmal Kreppband oder gelbes Rillen-PVC-Band für den Isogrund (gleich nach dem Auftragen des Isogrunds wieder entfernen!)

- nach dem Isogrund dann nochmals ein neues gelbes Rillen-PVC-Band für den Kleber von den Flexo-Panels (gleich nach dem Schnitt der V-Fuge im Ixel wieder entfernen!)

Klebebänder überlappend setzen, um nicht etwa ganz am Ende angetrockneten Isogrund oder angetrockneten Kleber mit wegzureißen und damit die Kante von der Akustikbeschichtung zu beschädigen.

Das blaue Gewebeband wird dann erst ganz am Ende nach Abschluss aller Arbeiten entfernt.

Bodenabdecknung:

Den Boden vollflächig mit Baufolie 0,1mm schützen und darauf dann nochmals Malervlies wegen der Rutschgefahr durch die lange Offenzeit der DEKOZELL Akustikbeschichtungen!

WAS SIE WIRKLICH WOLLEN. BESSER DENN JE.

Wir geben alles für Ihr glattes Ergebnis.

Fugenlose Akustikputz-Systeme sind immer noch ein Nischen-Produkt. Aber eines, das wir leben und lieben. Wir haben uns darauf spezialisiert, sind richtig gut und machen das mit Begeisterung. Und bieten Ihnen und Ihrem Team die nötige Expertise, Leistung und Flexibilität, um Ihre Jobs zu erledigen. In kleinen wie in großen Projekten.

Lassen Sie sich überzeugen

und begeistern.

Lassen Sie sich beraten

Sprechen Sie mit unseren Dekozell Spezialisten. Wir machen „nur“ fugenlose Akustikputz-Systeme, das aber einzigartig gut und mit Begeisterung. Und wir legen uns ins Zeug für Sie, um die beste Lösung für Ihr Projekt zu finden.

Kostenfreies Muster anfordern

Nur Ihre fachliche Bewertung entscheidet. Fordern Sie daher Ihr Produktmuster bei uns an und nehmen Sie die Dekozell Qualitätsprüfung persönlich in die Hand. Wir sorgen dafür, dass Sie Ihr Muster schnellstmöglich geliefert bekommen.